مدار برق دستگاه تصفیه آب صنعتی

(5 از 1 نظر)

در عصر کنونی، تصفیه آب یکی از مهم ترین ضرورت های صنایع گوناگون به شمار می رود. دستگاه های تصفیه آب صنعتی به عنوان بخشی از زیرساخت های حیاتی، نیازمند سیستم های کنترلی دقیق، پایدار و ایمن هستند. مدار برق، به عنوان مغز متفکر این سیستم ها، وظیفه راه اندازی، کنترل و ایمنی کل فرایند را بر عهده دارد. آشنایی با اجزای الکتریکی، ساختار مدار، نحوه عملکرد و استانداردهای حفاظتی، برای طراحی، نصب و نگهداری این دستگاه ها ضروری است.

ساختار کلی مدار برق در دستگاه های تصفیه آب صنعتی

مدار برق در دستگاه های تصفیه آب صنعتی ، نقشی اساسی در عملکرد ایمن، پیوسته و بهینه کل سیستم دارد. این مدار نه تنها تأمین برق مورد نیاز اجزای مکانیکی و کنترلی را بر عهده دارد، بلکه با نظارت دقیق بر شرایط کاری و ارسال فرامین کنترلی، تضمین کننده عملکرد صحیح دستگاه در تمامی شرایط عملیاتی است. به طور معمول، ساختار مدار برق این سیستم ها شامل بخش های کلیدی زیر می باشد:

1. تابلو برق اصلی (Main Electrical Panel)

تابلو برق به عنوان مرکز فرماندهی و توزیع انرژی الکتریکی، نقطه شروع سیستم برق رسانی در دستگاه محسوب می شود. این بخش شامل تجهیزاتی نظیر:

-

کلید اصلی برق (Main Circuit Breaker): جهت قطع و وصل کلی برق دستگاه و حفاظت اولیه در برابر جریان های غیرمجاز

-

فیوزها یا بریکرهای حفاظتی: برای جلوگیری از آسیب به تجهیزات در صورت بروز اتصال کوتاه یا اضافه بار

-

کنتاکتورها: برای سوییچینگ خودکار الکتروموتورها، پمپ ها و سایر بارهای الکتریکی تحت کنترل PLC

-

رله های حفاظتی و کنترلی: برای پیاده سازی منطق ایمنی و راه اندازی تدریجی تجهیزات

-

ترمینال ها و باس بارها: جهت اتصال منظم سیم ها، توزیع ولتاژ، و نظم بخشی به تابلو

تابلو برق اغلب در محفظه ای با درجه حفاظت مناسب (مثلاً IP65) نصب می شود تا در برابر رطوبت و گردوغبار مقاوم باشد.

2. منبع تغذیه و سیستم توزیع ولتاژ (Power Supply and Distribution)

بخش توزیع ولتاژ وظیفه دارد برق مورد نیاز اجزای مختلف سیستم را با ولتاژ و جریان مناسب تأمین کند. این بخش ممکن است شامل موارد زیر باشد:

-

ترانسفورماتور: برای تبدیل ولتاژ شبکه به سطح مناسب مورد نیاز دستگاه (مثلاً از 380 ولت به 220 یا 24 ولت)

-

منابع تغذیه سوئیچینگ (SMPS): برای تأمین ولتاژ DC پایدار، به ویژه برای تغذیه ماژول های PLC، HMI و سنسورها

-

رگولاتورها و محافظ های ولتاژ: برای تثبیت جریان الکتریکی و جلوگیری از آسیب در برابر نوسانات برق

-

توزیع کننده های ولتاژ (Power Distribution Blocks): برای تقسیم ولتاژ بین اجزای مختلف سیستم به شکلی منظم و ایمن

3. واحد کنترل مرکزی یا PLC (Programmable Logic Controller)

PLC هسته اصلی سیستم کنترل دستگاه تصفیه است. این کنترلر برنامه پذیر وظیفه دارد ورودی هایی که از سنسورها دریافت می کند را تحلیل کرده و براساس آن ها، فرمان هایی به خروجی ها ارسال نماید. ویژگی های مهم PLC در این سیستم شامل:

-

قابلیت کنترل لحظه ای تجهیزات مانند پمپ ها و شیرهای برقی

-

قابلیت برنامه ریزی توالی عملیات و سیکل شستشو (Backwash)

-

قابلیت اتصال به سیستم های مانیتورینگ و شبکه

-

دارای ورودی/خروجی دیجیتال و آنالوگ جهت انعطاف پذیری بیشتر در کنترل فرآیند

4. واحد مانیتورینگ یا HMI (Human Machine Interface)

HMI رابط گرافیکی بین انسان و ماشین است که به اپراتور امکان مشاهده وضعیت دستگاه، ثبت هشدارها و انجام تنظیمات را می دهد. ویژگی های اصلی HMI عبارت اند از:

-

نمایش دیجیتال پارامترهایی مانند فشار، دما، جریان و وضعیت پمپ ها

-

نمایش خطاها و آلارم ها برای تسهیل در عیب یابی

-

امکان تغییر مقادیر مرجع (Setpoints)

-

قابلیت لمسی (Touchscreen) و قابلیت اتصال به PLC از طریق پروتکل های صنعتی مانند Modbus یا Profibus

5. الکتروموتورها و پمپ ها (Motors and Pumps)

الکتروموتورها وظیفه راه اندازی پمپ های مورد استفاده در مراحل مختلف تصفیه آب را بر عهده دارند، از جمله:

-

پمپ های تغذیه اولیه

-

پمپ های فشار بالا برای عبور از ممبران

-

پمپ شستشوی ممبران

-

پمپ های تخلیه یا بازیافت آب

این موتورها توسط کنتاکتورها و رله های حفاظتی کنترل می شوند و برای جلوگیری از آسیب، دارای محافظ اضافه جریان و حفاظت های دمایی هستند. در برخی موارد، این موتورها به اینورتر (VFD) برای تنظیم دور نیز متصل می شوند.

6. سنسورها و تجهیزات اندازه گیری (Sensors and Instrumentation)

برای کنترل و نظارت بر وضعیت عملیاتی سیستم، از انواع سنسورهای صنعتی استفاده می شود، از جمله:

-

سنسور فشار: برای کنترل فشار ورودی و خروجی در مراحل مختلف

-

سنسور جریان (Flow Meter): برای اندازه گیری دقیق دبی جریان

-

سنسور سطح آب (Level Sensor): جهت مدیریت سطح مخازن

-

سنسور دما: جهت پایش شرایط حرارتی آب

-

آنالایزر کیفیت آب (TDS، pH، Conductivity): برای نظارت بر کارایی تصفیه و تضمین استاندارد بودن آب خروجی

اطلاعات این سنسورها به صورت پیوسته به PLC ارسال شده و مبنای تصمیم گیری کنترلی قرار می گیرد.

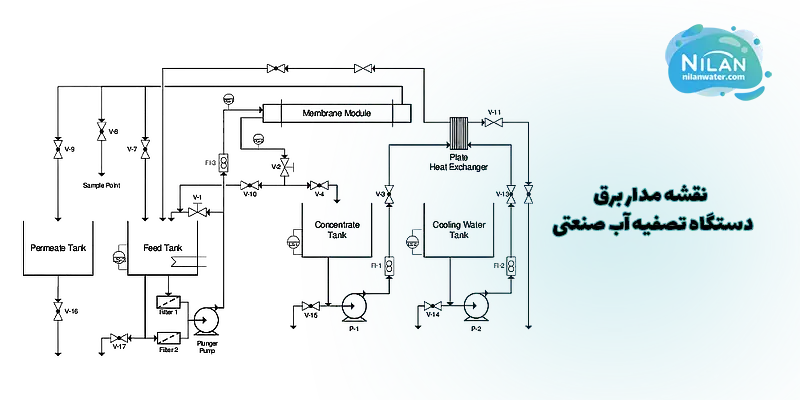

نقشه شماتیک و تحلیل مدار برق

نقشه های شماتیک مدار برق یکی از اساسی ترین ابزارهای طراحی، نصب، عیب یابی و نگهداری سیستم های الکتریکی در دستگاه های تصفیه آب صنعتی هستند. این نقشه ها به عنوان زبان مشترک میان مهندسان برق، تکنسین های تابلو ساز، تیم های نصب و نیروهای بهره بردار، نقشی تعیین کننده در درک ساختار مدار و نحوه ارتباط اجزای مختلف دارند. استفاده از استانداردهای بین المللی مانند IEC (کمیسیون بین المللی الکتروتکنیک) و ANSI (مؤسسه استانداردهای ملی آمریکا) در ترسیم این نقشه ها، باعث همگام سازی با اصول جهانی و افزایش دقت در ساخت و مونتاژ می شود.

به طور کلی، نقشه های برق به چند دسته طبقه بندی می شوند، اما در کاربردهای صنعتی دو نوع اصلی از اهمیت ویژه ای برخوردارند:

1. نقشه تک خطی (Single Line Diagram یا SLD)

این نقشه نمایی ساده شده از سیستم قدرت الکتریکی دستگاه را ارائه می دهد. در نقشه تک خطی، به جای نمایش همه سیم های فاز، نول و ارت، تنها با یک خط، مسیر انرژی الکتریکی از منبع تا مصرف کننده ها نمایش داده می شود. مزایای این نوع نقشه عبارت اند از:

-

نمایش سریع ساختار کلی سیستم برق رسانی

-

مناسب برای مهندسان طراحی، مدیریت پروژه و تحلیل اولیه بار مصرفی

-

امکان محاسبه ظرفیت کابل، جریان نامی کلیدها، و تعیین نقاط حفاظت

در این نقشه معمولاً اجزایی مانند ترانسفورماتورها، بریکرها، باس بارها، تابلوهای فرعی، موتورهای اصلی و بارهای کلیدی به صورت نمادین نشان داده می شوند.

2. نقشه اتصال کامل (Wiring Diagram یا Full Schematic)

این نقشه، جزئی ترین و دقیق ترین نمای ممکن از مدار برق است. در این نوع ترسیم، کلیه سیم کشی ها به همراه شماره سیم، کد رنگ کابل ها، شماره ترمینال، محل دقیق اتصال تجهیزات و ترتیب عملکرد آن ها نمایش داده می شود. ویژگی های اصلی این نقشه عبارت اند از:

-

نشان دادن توالی دقیق اتصال بین تجهیزات کنترل و قدرت

-

الزامی در فرآیند مونتاژ تابلو برق و نصب تجهیزات در محل

-

تسهیل فرآیند عیب یابی با کمک شماره گذاری استاندارد

-

امکان بررسی مطابقت اجرای فنی با طراحی مهندسی

در نقشه اتصال کامل، کلیه اجزا از جمله PLC، رله ها، کنتاکتورها، کلیدهای حفاظتی، منابع تغذیه، کابل ها و سوکت های ورودی/خروجی به تفکیک مشخص می شوند و ارتباط بین مدار قدرت و مدار فرمان به روشنی قابل دنبال کردن است.

اهمیت تحلیل نقشه برق در عملکرد و نگهداری سیستم

تحلیل صحیح نقشه برق به کارشناسان این امکان را می دهد تا در مراحل مختلف طراحی، بهره برداری، توسعه یا تعمیرات، تصمیم گیری دقیق تری داشته باشند. اهمیت تحلیل نقشه در این موارد بیشتر نمایان می شود:

-

در زمان راه اندازی: اطمینان از صحت سیم کشی، بررسی پیوستگی مدارها و جلوگیری از بروز اتصال اشتباه

-

در عیب یابی: شناسایی سریع محل وقوع خطا مانند قطعی سیم، سوختگی رله یا خطای سیگنال سنسور

-

در توسعه سیستم: افزودن تجهیزات جدید مانند پمپ دوم یا سنسور اضافی بدون اختلال در مدار فعلی

-

در نگهداری پیشگیرانه: تحلیل نقاط بحرانی در تابلو و طراحی مسیرهای کنترل شده برای تخلیه جریان های خطا

همچنین، استفاده از نرم افزارهای CAD یا EPLAN برای ترسیم نقشه های دقیق و استاندارد، به ارتقاء کیفیت طراحی و سهولت بایگانی اسناد مهندسی کمک شایانی می کند. داشتن یک نقشه شماتیک به روز، برای هر پروژه صنعتی ضروری است و از هدررفت زمان و منابع در زمان تعمیر یا ارتقاء سیستم جلوگیری می کند.

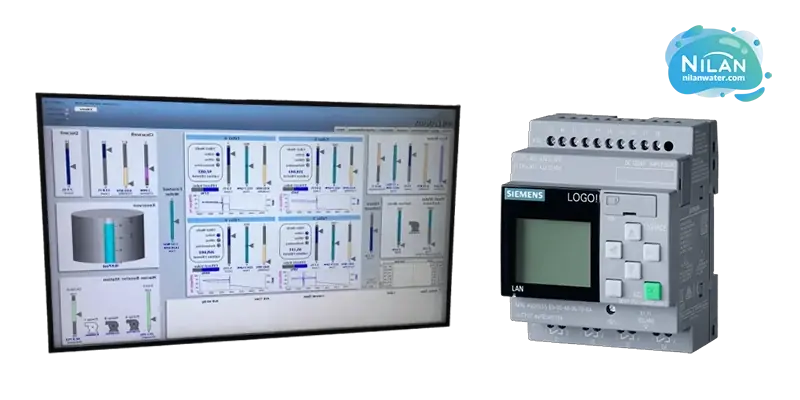

سیستم کنترل خودکار: PLC و HMI

در سیستم های تصفیه آب صنعتی، کنترل دقیق و پیوسته فرآیندها از اهمیت بالایی برخوردار است. برای تحقق این هدف، از سامانه های کنترل خودکار مبتنی بر PLC و HMI استفاده می شود. این دو بخش به عنوان مغز و رابط سیستم کنترلی عمل کرده و امکان اجرای فرمان های دقیق، پاسخ به شرایط متغیر فرآیند، و نظارت دائم را فراهم می سازند.

کنترل گر منطقی برنامه پذیر (PLC)

PLC یا Programmable Logic Controller یک ریزپردازنده صنعتی است که بر پایه منطق برنامه ریزی شده کار می کند و توانایی کنترل انواع تجهیزات الکتریکی و الکترونیکی را دارد. در دستگاه تصفیه آب صنعتی، PLC معمولاً وظایف زیر را بر عهده دارد:

-

دریافت ورودی ها: شامل داده های خام از سنسورهای دما، فشار، جریان، سطح آب و آنالایزرهای کیفیت آب

-

پردازش اطلاعات: تحلیل سیگنال ها بر اساس الگوریتم یا برنامه از پیش تعریف شده در حافظه داخلی

-

صدور فرمان خروجی: فعال یا غیرفعال کردن تجهیزات اجرایی مانند شیرهای برقی، کنتاکتورها، الکتروموتورها، پمپ ها، آلارم ها و سایر عملگرها

-

مدیریت منطق ایمنی: جلوگیری از عملکرد سیستم در شرایط خطرناک مانند افت فشار یا افزایش بیش از حد TDS

-

قابلیت برنامه ریزی مجدد: امکان تغییر الگوریتم کنترل یا افزودن منطق جدید بدون نیاز به تغییر سخت افزار

PLCها از طریق زبان های برنامه نویسی استاندارد مانند Ladder Diagram (LD)، Function Block Diagram (FBD) و Structured Text (ST) برنامه نویسی می شوند و با داشتن ورودی/خروجی های دیجیتال و آنالوگ، انعطاف بالایی در کنترل فرآیند دارند.

رابط انسان و ماشین (HMI)

HMI یا Human-Machine Interface، به عنوان واسط گرافیکی بین اپراتور و PLC، نقش حیاتی در مشاهده، کنترل و تنظیم عملکرد دستگاه ایفا می کند. این واحد معمولاً به صورت یک صفحه نمایش لمسی در تابلو برق نصب می شود و امکانات زیر را فراهم می سازد:

-

نمایش پارامترهای عملیاتی: مانند فشار، دبی، سطح مخزن، وضعیت پمپ ها و کیفیت آب خروجی

-

هشدارها و اعلان های خطا: در صورت بروز اختلال یا شرایط غیرعادی، HMI پیام هشدار و نوع خطا را نمایش می دهد

-

امکان اعمال تنظیمات: تغییر در مقادیر آستانه (Setpoints)، تایمرها، و تنظیمات سیکل های شست وشو

-

ثبت اطلاعات و نمودارهای روندی: برخی HMI ها قابلیت ذخیره سازی اطلاعات و ترسیم نمودار روند پارامترها را نیز دارند

-

ارتباط با اپراتور در سطح کاربرپسند: کاهش نیاز به دانش فنی عمیق برای بهره برداری اولیه از دستگاه

HMI معمولاً از طریق پروتکل های صنعتی مانند Modbus، Profibus، Ethernet/IP یا Profinet به PLC متصل می شود و تعامل دوطرفه بین کاربر و کنترلر را برقرار می کند.

مزایای استفاده از PLC و HMI در تصفیه آب صنعتی

-

دقت بالا در کنترل و مانیتورینگ فرآیند

-

قابلیت ارتقاء نرم افزاری بدون تغییر سخت افزار

-

کاهش مصرف انرژی با مدیریت هوشمند پمپ ها و شیرها

-

افزایش ایمنی عملیاتی با پاسخ دهی سریع به شرایط بحرانی

-

امکان اتصال به شبکه های صنعتی و مانیتورینگ از راه دور (SCADA)

حفاظت های الکتریکی و ایمنی سیستم

یکی از مهم ترین جنبه های طراحی مدار برق در سیستم های تصفیه آب، رعایت اصول ایمنی الکتریکی است. تجهیزات حفاظتی اصلی عبارت اند از:

-

فیوزها و کلیدهای حرارتی برای جلوگیری از آسیب در برابر جریان های غیرمجاز

-

محافظ جان (RCD) برای جلوگیری از برق گرفتگی

-

رله کنترل سطح و فشار برای خاموش کردن پمپ ها در صورت خطر

-

سیستم ارت مناسب برای دفع جریان های نشتی و ایمنی افراد

-

تابلوهای ضد آب با درجه حفاظت IP65 یا بالاتر برای محیط های مرطوب

عیب یابی مدار برق: اصول و روش ها

عیب یابی موثر نیازمند درک دقیق از مدار و رفتار سیستم است. برخی از مشکلات رایج و روش های بررسی آن ها شامل موارد زیر است:

-

قطع برق کل سیستم: بررسی فیوزها، کلید اصلی و منبع تغذیه

-

عدم راه اندازی پمپ: بررسی کنتاکتور، ولتاژ تغذیه، و فرمان PLC

-

خطا در سنسورها: بررسی کابل کشی، تغذیه 24 ولت، و صحت سیگنال ورودی

-

خطا در PLC یا HMI: بررسی برنامه، ارتباط بین اجزا و تست اتصالات شبکه

تهیه جدول خطاها و ثبت اطلاعات تعمیرات گذشته در نگهداری پیشگیرانه بسیار مفید است.

تأثیر کیفیت تجهیزات الکتریکی بر عملکرد سیستم تصفیه آب صنعتی

در طراحی و بهره برداری از سیستم های تصفیه آب صنعتی، یکی از عوامل کلیدی در تضمین عملکرد پایدار، ایمن و مداوم، کیفیت تجهیزات الکتریکی به کاررفته در مدار قدرت و کنترل است. استفاده از برندهای معتبر و رعایت اصول مهندسی در انتخاب این تجهیزات، نه تنها موجب افزایش طول عمر و قابلیت اطمینان سیستم می شود، بلکه نقش مهمی در کاهش هزینه های نگهداری و جلوگیری از توقف های ناخواسته ایفا می کند.

اهمیت برند و اصالت تجهیزات

تجهیزات الکتریکی تولیدشده توسط شرکت های معتبر جهانی نظیر Siemens، Schneider Electric، ABB، Omron، Allen-Bradley، Mitsubishi Electric و غیره، دارای ویژگی هایی هستند که آن ها را برای محیط های صنعتی ایده آل می سازد:

-

کیفیت ساخت بالا و طول عمر مفید بیشتر

-

پشتیبانی فنی گسترده و اسناد مهندسی دقیق

-

سازگاری با استانداردهای بین المللی (IEC، UL، CE)

-

مقاومت بیشتر در برابر نوسانات ولتاژ، رطوبت، گردوغبار و شرایط سخت محیطی

-

دقت بالاتر در عملکرد رله ها، سنسورها و کنترلرها

تجربه نشان داده که استفاده از تجهیزات متفرقه و بی کیفیت، در بسیاری از موارد منجر به خرابی زودهنگام، نویز در سیستم کنترل، عدم هماهنگی در سیگنال دهی و حتی آسیب به سایر اجزای حساس شده است.

نقش انتخاب فنی مناسب در کارایی سیستم

علاوه بر برند، انتخاب دقیق پارامترهای فنی تجهیزات نیز عامل حیاتی در بهینه سازی عملکرد سیستم محسوب می شود. در این راستا، چند اصل مهم باید مدنظر قرار گیرد:

-

سطح ولتاژ مناسب: باید مطمئن شد که تمامی تجهیزات با ولتاژ نامی سیستم (معمولاً 24V DC برای کنترل، 220V یا 380V برای قدرت) تطابق دارند و از ولتاژهای محافظت شده استفاده می کنند.

-

ظرفیت جریان (Ampacity): کابل ها، کلیدها، فیوزها و کنتاکتورها باید متناسب با جریان کاری موتور، پمپ یا بار مصرفی انتخاب شوند. استفاده از تجهیزات با ظرفیت کمتر منجر به داغ شدگی و در نهایت خرابی می شود.

-

سطح حفاظت (IP Rating): انتخاب تجهیزات با درجه حفاظت مناسب (مانند IP54، IP65) برای جلوگیری از نفوذ آب و گردوغبار، به ویژه در محیط های صنعتی مرطوب یا خورنده، حیاتی است.

-

تحمل دمای کاری و ارتعاش: تجهیزات باید دارای محدوده دمای کاری متناسب با محیط نصب بوده و نسبت به لرزش های مکانیکی ناشی از عملکرد پمپ ها مقاوم باشند.

مزایای نهایی استفاده از تجهیزات الکتریکی با کیفیت بالا

-

کاهش دفعات خاموشی سیستم در اثر خرابی تجهیزات

-

پیشگیری از اتلاف انرژی و افزایش بازدهی الکترومکانیکی

-

تسهیل در عیب یابی و نگهداری با وجود سیستم های کدینگ و استانداردسازی اجزا

-

امکان ارتقاء سیستم در آینده با کمترین نیاز به تغییرات زیرساختی

-

پایداری عملکرد PLC و HMI با حذف اختلالات الکتریکی ناخواسته (EMI، نویز، نوسان)

نقش مهندسین برق و الکترونیک نیلان واتر در طراحی مدار برق تصفیه آب صنعتی

شرکت نیلان واتر، به عنوان یکی از پیشگامان طراحی و ساخت سیستم های تصفیه آب صنعتی در کشور، از تیمی تخصصی از مهندسین برق و الکترونیک بهره می برد که در تمامی مراحل طراحی، ساخت، نصب و راه اندازی تابلوهای برق و سیستم های کنترل این دستگاه ها نقش کلیدی ایفا می کنند. این تیم مهندسی، با اتکا به دانش روز، تجربه میدانی و آشنایی کامل با استانداردهای جهانی، طراحی مدار برق سیستم های تصفیه را به گونه ای انجام می دهد که حداکثر کارایی، ایمنی و پایداری در شرایط صنعتی حاصل شود.

ویژگی های تیم مهندسی نیلان واتر در بخش برق و کنترل

-

طراحی مهندسی مبتنی بر نیاز مشتری: هر پروژه با تحلیل دقیق نیازمندی ها آغاز می شود و مدار برق متناسب با ظرفیت، نوع سیستم (RO، UF، NF)، و شرایط محیطی سایت طراحی می گردد.

-

استانداردسازی تابلوهای برق: تمامی تابلوها بر اساس استانداردهای IEC، IP، و ضوابط ایمنی برق صنعتی طراحی و مونتاژ می شوند. نقشه های کامل تک خطی و وایرینگ نیز همراه تابلو ارائه می گردد.

-

استفاده از برندهای معتبر: مهندسین نیلان واتر با بهره گیری از قطعات برندهای شناخته شده مانند Siemens، Schneider Electric، ABB و Omron، کیفیت ساخت و دوام سیستم را تضمین می کنند.

-

برنامه نویسی حرفه ای PLC و طراحی HMI اختصاصی: برنامه های کنترلی PLC در این شرکت کاملاً بهینه سازی شده اند و صفحات گرافیکی HMI با تمرکز بر راحتی اپراتور، خوانایی و هشدارهای دقیق طراحی می شوند.

-

تست و راه اندازی کامل پیش از تحویل: پیش از ارسال تابلوها به سایت، تست کامل عملکرد تجهیزات در کارگاه انجام می شود تا ریسک خطاهای نصب و عملکرد در محل به حداقل برسد.

-

پشتیبانی و مشاوره فنی مستمر: تیم فنی نیلان واتر، حتی پس از نصب، با ارائه خدمات آموزشی و پشتیبانی آنلاین یا حضوری، در تمام طول عمر سیستم همراه مشتری خواهد بود.

حضور مهندسین برق و کنترل با تجربه در شرکت نیلان واتر، نقطه قوتی کلیدی در تحویل پروژه هایی است که از نظر کیفی، بهره وری و طول عمر کاری در بالاترین سطح قرار دارند. این توانمندی باعث شده تا بسیاری از صنایع بزرگ، شرکت ها و واحدهای صنعتی، نیلان واتر را به عنوان شریک قابل اعتماد در حوزه تصفیه آب انتخاب کنند.

نتیجه گیری

مدار برق دستگاه تصفیه آب صنعتی نقش کلیدی در عملکرد ایمن و پیوسته سیستم دارد. طراحی اصولی، استفاده از تجهیزات استاندارد، رعایت حفاظت های لازم، و بهره گیری از سیستم های کنترلی هوشمند مانند PLC و HMI، تضمین کننده بهره برداری بهینه از این دستگاه ها خواهد بود. آشنایی دقیق با اجزای مدار برق، توانایی در خواندن نقشه ها و اجرای اصول نگهداری، لازمه فعالیت موفق در حوزه مهندسی تصفیه آب است.

دسته بندی:

تصفیه آبنویسنده : سردبیر

تاریخ انتشار:19 اردیبهشت 1404

مطالب مرتبط

مقایسه کیفیت و عملکرد برندهای رایج آنتی اسکالانت در سیستم های تصفیه آب

مقایسه فنی برندهای آنتی اسکالانت فلوکن، جنسیس، آویستا، روپور و بلکلن برای انتخاب بهترین آنتی اسکالانت مناسب سیستم های RO صنعتی، نیمه صنعتی و آب شور.

(5 از 1)

آب شیرین کن نیمه صنعتی چیست و چگونه کار می کند؟

در این مقاله با عملکرد، اجزای اصلی و قیمت آب شیرین کن نیمه صنعتی در سال ۱۴۰۴ آشنا شوید. راهنمای خرید و نگهداری حرفه ای دستگاه تصفیه آب.

(5 از 1)

راهنمای جامع انتخاب ممبران FILMTEC برای مصارف خانگی و صنعتی

در این راهنما با انواع ممبران FILMTEC آشنا می شوید؛ از مدل های خانگی تا صنعتی، همراه با ظرفیت تولید، فشار کاری، راندمان حذف نمک و معیارهای فنی انتخاب بهترین گزینه.

(5 از 1)

انواع تصفیه آب صنعتی

در این مقاله با انواع روش های تصفیه آب صنعتی از RO تا UF و EDI آشنا می شوید. تفاوت ها، کاربردها و مزایای هر سیستم را بررسی کرده و راهنمای انتخاب مناسب برای صنایع مختلف می خوانید.

(5 از 1)

ترکیبات و مواد تشکیل دهنده آنتی اسکالانت

با ترکیبات و مواد مؤثر در آنتی اسکالانت آشنا شوید؛ هر جزء نقش مهمی در کنترل رسوب و افزایش کارایی سیستم های تصفیه آب دارد. شناخت ترکیب، کلید انتخاب درست است.

(5 از 1)

خرید فلومتر آب با بهترین قیمت و کیفیت | راهنمای کامل انتخاب فلومتر آب ارزان

در این مقاله راهنمای جامع خرید فلومتر آب را بخوانید؛ از معرفی انواع فلومتر تا بررسی قیمت فلومتر آب و روش های انتخاب فلومتر آب ارزان باکیفیت برای مصارف خانگی و صنعتی.

(5 از 1)

میزان فلوراید مجاز در آب آشامیدنی | جدول استاندارد، فواید و مضرات برای سلامتی

در این مقاله با میزان مجاز فلوراید در آب آشامیدنی، استاندارد جهانی و ایران، مضرات افزایش یا کاهش آن، و روش های سنجش فلوراید در آب آشنا شوید. اطلاعات کاربردی برای خانواده ها.

(5 از 1)

تفاوت کربن اکتیو جاکوبی 1000 و 2000 + راهنمای جامع انتخاب

مقایسه کامل کربن اکتیو جاکوبی 1000 و 2000، تفاوت در سطح ویژه، اندازه ذرات، ظرفیت جذب آلاینده ها، هدایت جریان و طول عمر. راهنمای انتخاب برای مصرف خانگی، صنعتی و ممبران به همراه نکات نصب و نگهداری.

(5 از 1)

علت یکسره کار کردن تصفیه آب خانگی + راهکارهای تشخیص و رفع مشکل

دستگاه تصفیه آب خانگی اگر مدام روشن بماند، هم عمر فیلترها کوتاه می شود و هم هزینه آب و برق بالا می رود. در این مطلب علت های اصلی، روش های عیب یابی و بهترین راهکارهای رفع مشکل را معرفی می کنیم.

(5 از 1)

کاربردها و کاهش پساب دستگاه تصفیه آب خانگی

آیا می دانید پساب دستگاه تصفیه آب خانگی قابل استفاده است؟ در این مقاله روش های موثر برای کاهش هدررفت، کاربردهای بهینه و راهکارهای صرفه جویی را بررسی می کنیم.

(5 از 1)